光加熱用ハロゲンランプ(ランプヒーター)

光源(フィラメント)は2500℃~3000℃に達します。この光をうまく集中させると最高1300℃~1500℃程度まで非接触でクリーン加熱できます。しかも温度は電圧調節で精密にゼロ~MAX.までコントロール可能です。

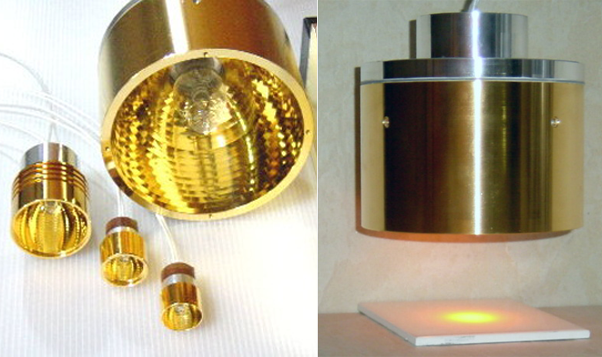

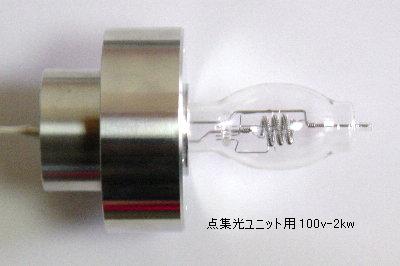

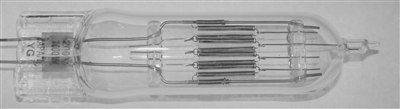

ハロゲンスポットヒータ HSH-160用のランプヒータ100v-2000wと100v-2500wがあります。アルミ製ベースに対して正確にフィラメントの位置決めをしています。

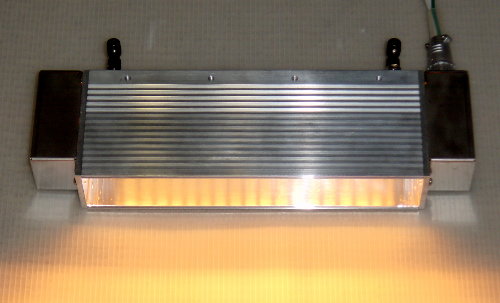

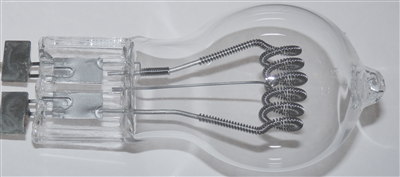

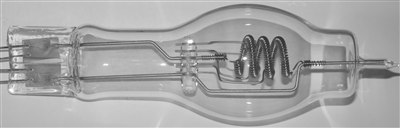

最も強力なハロゲンランプヒータ 200v-5kw 発光長250mm 色温度2950K

ハロゲンランプをヒータとして使用した場合に「ランプヒータ」と呼んでいます。基本的に照明用ハロゲンランプとの差はありません。ハロゲンランプはタングステン製フィラメントに通電してそれを高温にし、そこから放射される光(波長は近赤外域~可視域の電磁波)を利用するものです。 可視域の光に変換する効率は10%以下と非常に効率が悪いのですが、赤外域の光を含めた全電磁波に変換する効率は90%前後となり、非常に効率の良い加熱手段となります。 ただし総合的な熱効率を考える場合にはランプから放射された光を目的の加熱対象にいかに集中させるか、という効率に加え、その加熱対象が照射された光の内の何%を吸収するか(吸収率)が重要です。大まかに言ってこれらの値は以下の通りです。

| ランプが電力を光にする効率 | 85% | |

| 凹面鏡を使って加熱対象に集中させる効率 | 85% | |

| 加熱対象の吸収率 | ステンレス光沢面 | 約30% |

| ステンレス酸化面 | 約30% | |

| 白い紙 | 約10% | |

| 黒い紙 | 約90% | |

つまりハロゲンランプに供給された電力(エネルギー)を加熱対象に与える効率は40%程度。

さらにそこから加熱対象物は吸収率分しか吸収してくれませんから、総合的な熱効率はステンレス酸化面などでも30%前後,ステンレスの光沢面なら10%程度の総合熱効率にしかなりません。

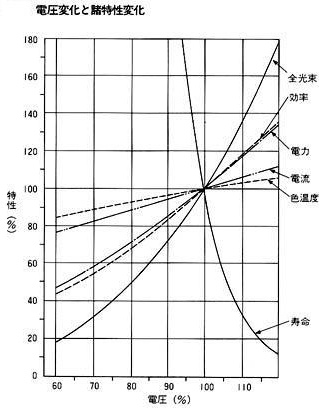

しかしこれでもオープンな系としては良好な熱効率です。さらにハロゲンランプはそれ自身の立ち上がり時間がほとんどゼロで瞬時に立ち上がりますから、不必要なときには電源をOFFしておけば良いわけで、この様な理由から非常に熱効率の良い加熱方法として定着しています。凹面鏡を使った加熱に使うランプとしては「点加熱」と「線加熱」でランプの形が異なります。点加熱にはフイラメントもできるだけ点に近いものが好ましく、縦横比が1~2の短いフィラメントを球形または短い円柱形の石英管に封入したものが使われます。線加熱用には細長いフィラメントを細長い石英管に封入したものです。点加熱用は大電力のものが作りにくく、最大2kw程度です。線加熱用は長さ1m~2mで10kw以上のものも作れます。ただしランプは電流容量に限界があり、太いサイズを使っても25A程度が限界なので、5kwを大きく超える様なランプの場合、定格電圧を400vとかにする必要があります。点加熱用ランプには点灯方向の制限が無いものが多いですが、線加熱用の長いランプは水平点灯が基本です。垂直や斜め点灯には特別仕様品での対応となります。しかし対策を行ったとしても斜め点灯や垂直点灯は各種トラブルを起こしやすいので、できるだけ避けて下さい。ハロゲンランプは電圧を変化させると各種の特性が変化します。最も大きく変化するのは寿命であり、電圧を10%下げると寿命は約3倍になります。ランプ寿命はフィラメントの温度(色温度)でほぼ決定されます。3000Kで約1000時間であり、3200Kで100~300時間となります。温度が3000Kより大幅に低い時の寿命は計算上極端に長くなりますが、フィラメントの計算寿命が長くなっても各種の要因でランプとしての寿命は計算通りにはなりません。一応の目安として2600Kで5000時間、2200Kで2万時間程度の値が採用されています。ランプの寿命を制限するものはフィラメント温度だけではありません。シール部温度が高い場合にはこれがランプ寿命を決定する要因になります(下図参照)。ランプ寿命が2000時間程度の場合、シール部温度が350℃以下であれば、この部分の耐熱が寿命を制限する要因にはなりません。350℃以上の場合、2000時間以内でシール部が破損して使用不能となります。

| 電圧の変化における諸特性変動 | |||||

| 電圧 (%) |

電力 (%) |

光束 (%) |

効率 (%) |

色温度 (%) |

寿命 (%) |

| 120 | 133 | 186 | 131 | 107 | 12 |

| 115 | 125 | 161 | 123 | 105 | 20 |

| 110 | 116 | 138 | 115 | 103 | 32 |

| 105 | 108 | 118 | 107 | 102 | 52 |

| 100 | 100 | 100 | 100 | 100 | 100 |

| 95 | 92 | 84 | 93 | 98 | 160 |

| 90 | 85 | 70 | 86 | 96 | 300 |

| 80 | 70 | 47 | 72 | 93 | (1000) |

| 70 | 57 | 30 | 59 | 88 | (3000) |

| 60 | 45 | 18 | 47 | 84 | - |

| 50 | 33 | 10 | 36 | 78 | - |

ハロゲンランプ(ヒータ)は消灯時は電気抵抗が点灯時の1/10近くになっています。そのため、点灯瞬時に大きめの突入電流が極短時間流れます。この突入電流はランプ寿命に悪影響しますので、長期間頻繁な点滅動作をさせる場合には電源電圧をスローアップさせます。スローアップ時間は1秒間程度です。

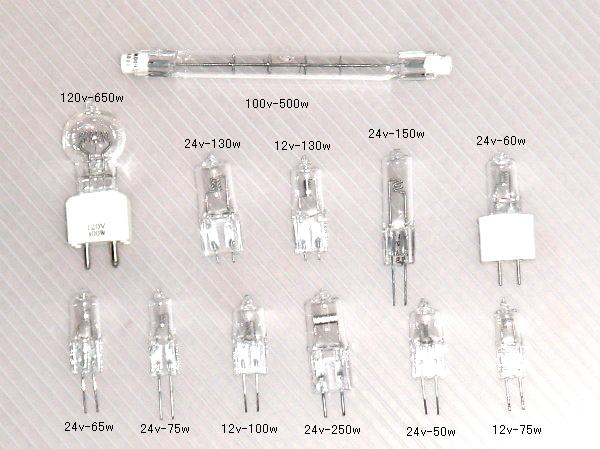

下記は弊社の標準在庫ランプです。基本的にこれらは全て即納で販売可能です。

| 標準在庫のハロゲンランプ 両端リード線型 用途は主にラインヒータ,パネルヒータ用 | ||

| * | 型名 | 備考 |

| ① | QIR100v-160w/GL100/GD10/CL56/TC2750/LF2000 |  |

| ② | QIR110v-500w/GL106/GD10/CL60/TC2900/LF1500 |  |

| ③ | QIR100v-1kw/GL324/GD10/CL285/TC2550/LF5000 |  |

| ④ | QIR220v-500w/GL106/GD10/CL68/TC2900/LF1500 |  |

| ⑤ | QIR200v-850w/GL106/GD10/CL68/TC3050/LF800 | |

| ⑥ | QIR200v-2kw/GL340/GD10/TC2700/LF5000 |  |

| ⑦ | QIR200v-3kw/GL340/GD10/TC2950/LF1000 |  |

| ⑧ | QIR200v-5kw/GL345/GD18/TC2950/LF1000 |  |

QIR:棒状ハロゲンランプヒータ

GL:ランプのガラス部分長さ

GD:ガラス管の外径

CL:発光長/TC:ランプの色温度

LF:ランプの寿命(大体の平均値)

| 標準在庫のハロゲンランプ 片側リード線型 用途は主にスポットヒータ用 | ||

| * | 型名 | 備考 |

| ⑨ | JC10v-80w/GL32/GD8/LCL18/TC2900/LF1200 |  HSH-30,HSH-35用 HSH-30,HSH-35用 |

| ⑩ | JC12v-110w/GL32/GD8/LCL18/TC3050/LF800 | |

| ⑪ | JD24v-75w/GL30/GD8/LCL19/TC3000/LF800 | |

| ⑫ | JD24v-300w/GL50/GD18/LCL32/TC3000/LF1000 |  HSH-60用 HSH-60用 |

| ⑬ | JD24v-300w/GL50/GD18/LCL32/TC3000/LF1000 |  HSH-60用 HSH-60用 |

| ⑭ | JD36v-450w/GL50/GD18/LCL33/TC3200/LF200 |  HSH-60用 HSH-60用 |

| ⑮ | JCD100v-500w/GL43/GD22/LCL28/TC2900/LF1000 |  HSH-120用 HSH-120用 |

| ⑯ | JCD100v-1kw/GL67/GD32/LCL48/TC3050/LF800 |  HSH-120用 HSH-120用 |

| ⑰ | JCS200v-1kw/GL92/GD23/LCL54/TC3000/LF1000 |  HSH-120用 HSH-120用 |

| ⑱ | JD100v-2kw/GL145/GD43/LCL92/TC3100/LF300 |  HSH-160用 HSH-160用 |

| ⑲ | JD100v-2.5kw/GL145/GD43/LCL92/TC3150/LF300 | |

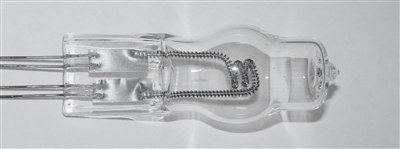

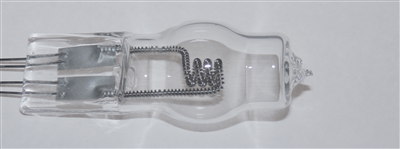

JC:片側リードハロゲンランプ(縦シングルコイル)

JD:片側リードハロゲンランプ(縦二重コイル)

JCD:片側リードハロゲンランプ(横二重コイル)

JCS:片側リードハロゲンランプ(C-13Dコイル)

GL:ガラス部分長さ

GD:ガラス管の外径

LCL:発光中心距離(ガラス下端より)

TC:ランプの色温度

LF:ランプの寿命(大体の平均値)

特注ハロゲンランプ

- 少ロット製作が可能です -

特注品のハロゲンランプヒータを少ロットでも作ります。

近年、ハロゲンランプは照明用としての用途がなくなったので、メーカーが廃業したり規模を著しく縮小させています。ランプ材料(タングステンワイヤー,及びそれのコイル加工品,石英ガラスなどの材料)も同様です。そのため昔の様に多様なランプを安く早く作る事は困難になりつつあります。

特注石英加工品

- 少ロット製作が可能です -

特注品の石英加工品を少ロットでも作ります。

価格:料金は全て御見積になります。

納期:受注後約2週間。ただし難しい加工はご相談させていただきます。